利用者インタビュー

ポリイミドで勝負をかける

―研究所といっても民家と変わらないように見えますね。ここから最先端の技術が生まれているのは驚きです。

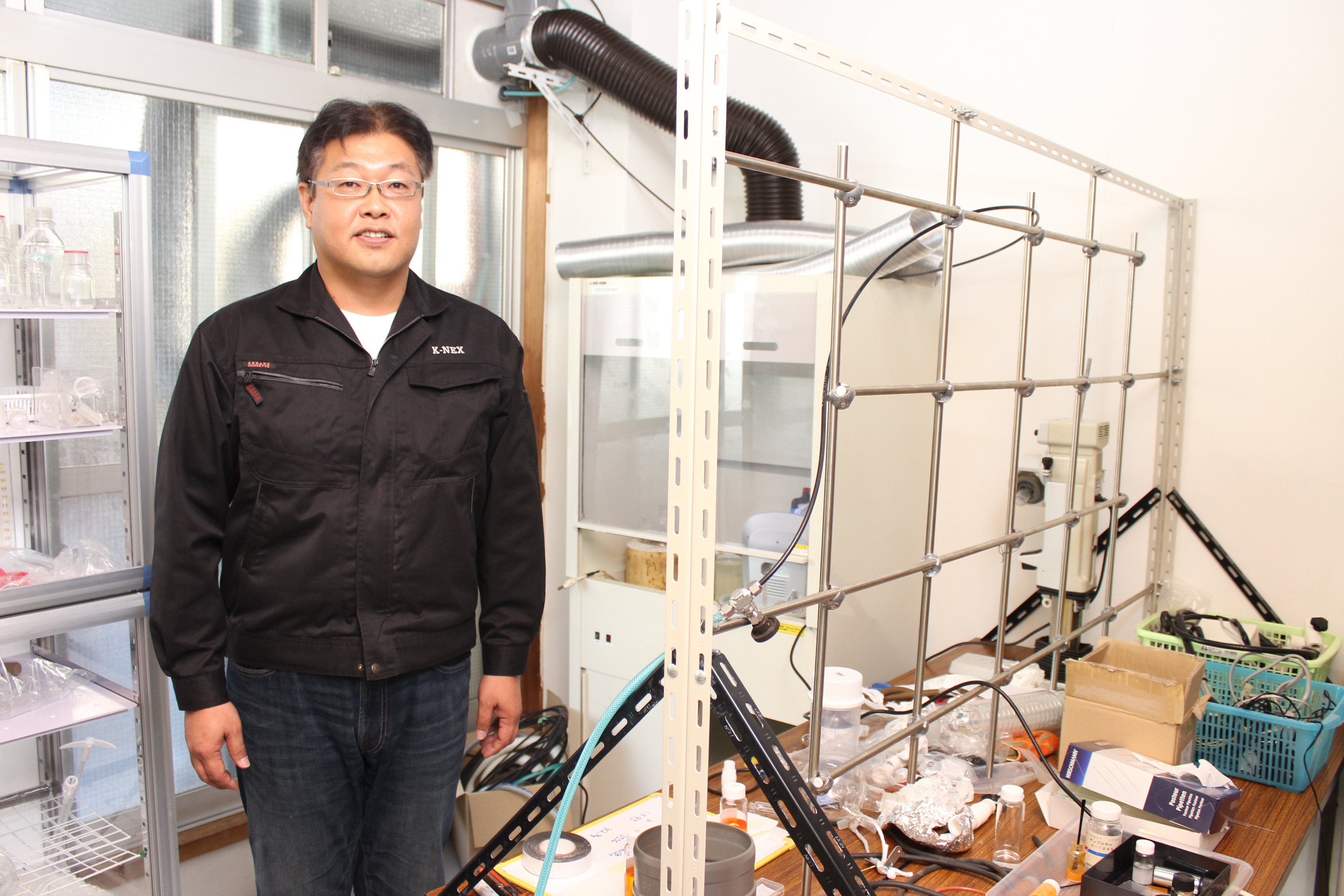

この会社は、2013年に社長の岸宗孝と私が立ち上げました。当初は、京都府の南部にある「けいはんなプラザ」に入居していたのですが、今年8月に民家を買い取って研究所として使っています。

―二人で会社を立ち上げ、どういった事業に取り組もうと考えたのですか。

現在、国内の半導体業界は下火で、以前勤めていた会社は半導体で使う薬品の販売をメインとする会社でした。半導体の減産が続き、厳しい経営状況が続く中、二人で何かできないかと会社を飛び出したのです。今、岸は薬品の合成で新たな分野を切り開きたいと思っていますし、私は半導体プロセスの分野で新たな道を模索しています。

―会社は軌道に乗ったと言えるのでしょうか。

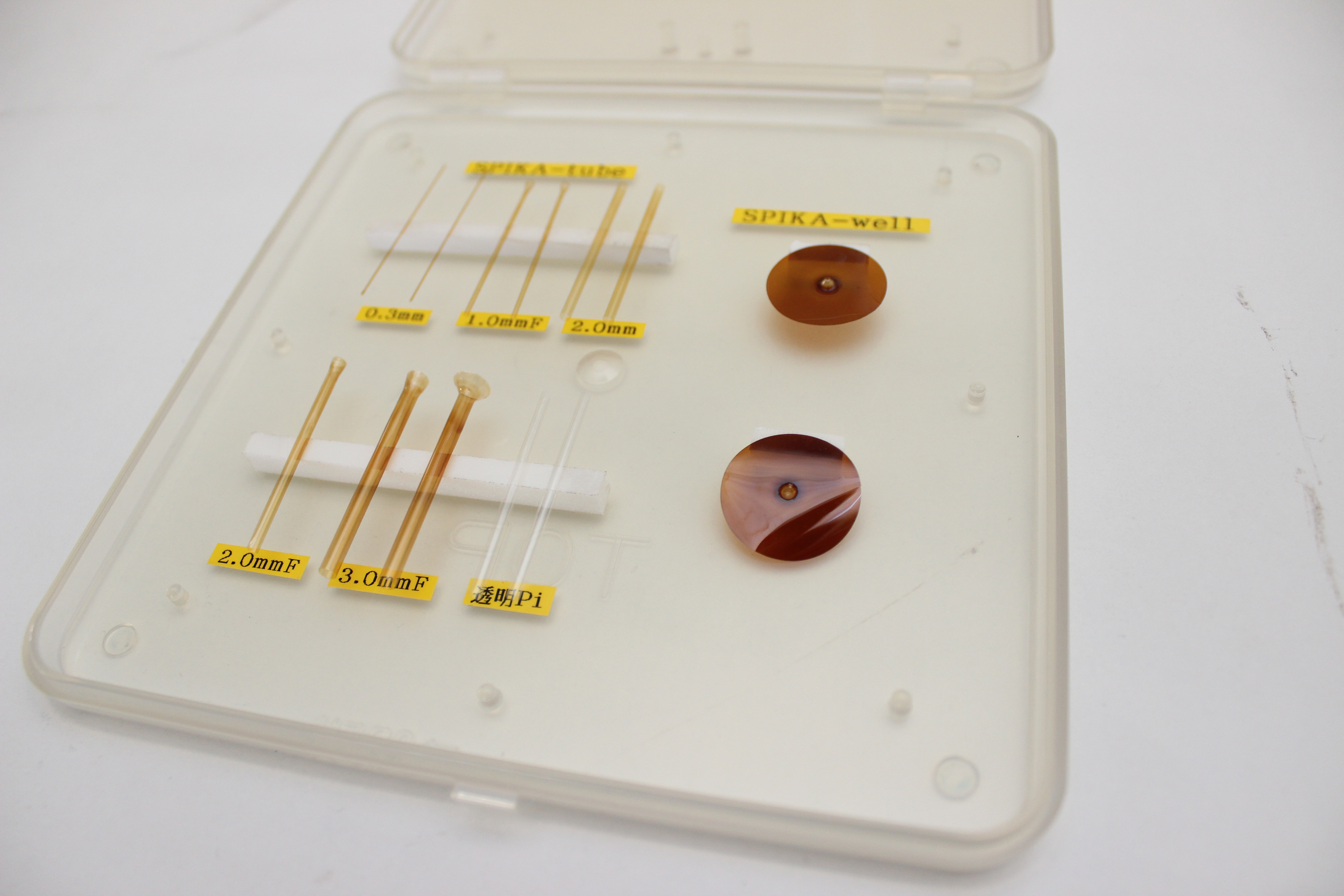

まだまだ発展途上だと思います。弊社にはケミカル部門とプロセス部門があり、プロセス部門の柱と考えているのがポリイミドの成形品です。ポリイミドとは、イミド結合を含む高分子化合物の総称で、高い機械強度と優れた耐熱性、電気絶縁性を持ち、薬品への耐性もあるなど、ロケットにも使われる素材です。ポリイミド自体はいろんな会社が取り扱っていて、フィルムやチューブが売られています。

結晶を限りなくゼロに

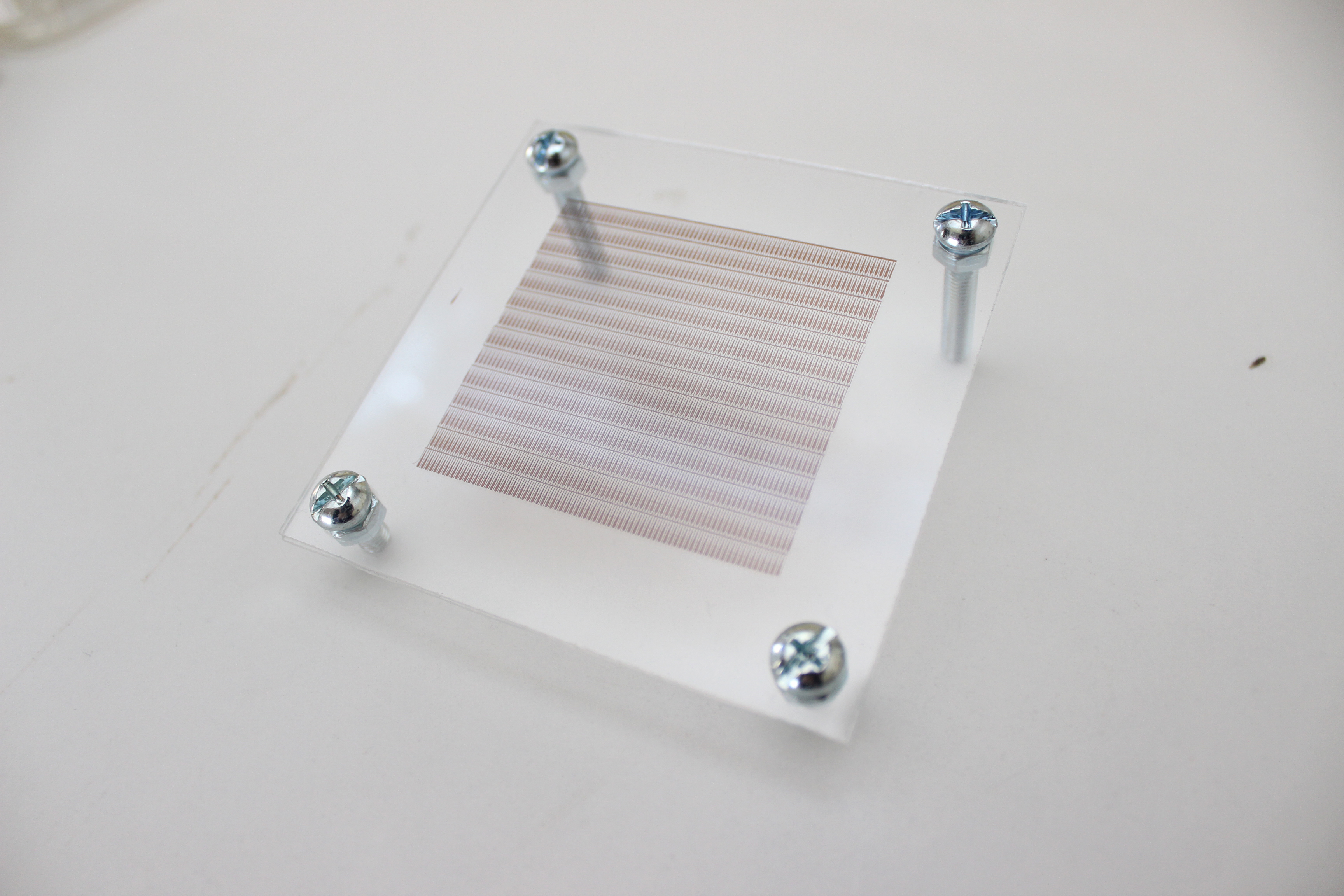

―そんな中で御社が作られているX線回折用のポリイミドキャピラリーの特徴とはどういったものなのでしょうか。

X線回折装置は、一定波長のX線を分析試料に照射し、物質の原子・分子の配列状態によって、物質特有の回折パターンを示すことで物質の構造が分かります。この時、試料を入れる筒状の容器がキャピラリーです。一般的にはガラスのキャピラリーに入れて測定しますが、その際に問題となるのがガラス自体の結晶構造です。ガラスの構造のデータが邪魔をして、本来測定したい試料の構造が分からなくなってしまい、正確な構造を計測できません。そのため、分析結果に影響を与えないキャピラリーが必要になるわけです。ポリイミドを使えばガラスより影響は低くはなりますが、それでも十分とは言えません。そこで弊社では、影響をほぼゼロにした「SPIKA」を開発することに成功しました。

―この「SPIKA」はどのように製造しているのでしょうか。

大切なのは、ポリイミドが結晶化しないことで、規則性をなくてアモルファス状態にしています。製法は、詳しいことは申し上げられませんが、ポリイミドにバックグラウンドを下げるための添加剤を配合し、結晶化しないように引っ張る力を加減しながら成形しています。樹脂なので25ミクロンという薄さでもガラスのように破損しません。

―コスト面でいかがですか。

ガラスに比べると約10%、通常のポリイミドに比べれば7倍高くなっています。一般の市場は想定していませんので、それほど値段を下げるつもりはありません。

国内外の研究機関で評価

―そうなると品質を求めているニッチな市場を狙っているのでしょうか。

そうですね。現在、兵庫県の播磨科学公園都市にある世界最高性能の放射光を生み出すことができる大型放射光施設「SPring-8」で評価していただいています。

―それはすごいですね。海外展開も考えているのですか。

ヨーロッパを中心とした海外にサンプルを提供しています。また、国内の宇宙関連機関からも引き合いがあります。今はサンプルを見てもらって採用を待っている状況ですね。

―どれくらいの生産量を目指しているのですか。

企業ですので採算ラインは確保したいと思っています。月産1万本は欲しいです。主力となるのは海外でしょうか。精度を求めれば求めるほど需要は高く、ガラスに置き換わる可能性は高いと言えます。

メイドインジャパンを世界に

―ところで、この製品の発想はどこから生まれたのですか。

ある企業から依頼された形状のポリイミドフィルムを作ったところ、たまたまバックグラウンドが低いことが分かりました。これまでと何が違うのか。材料などを検証するとその要因が分かりました。ですので、“偶然の産物”だったのです。

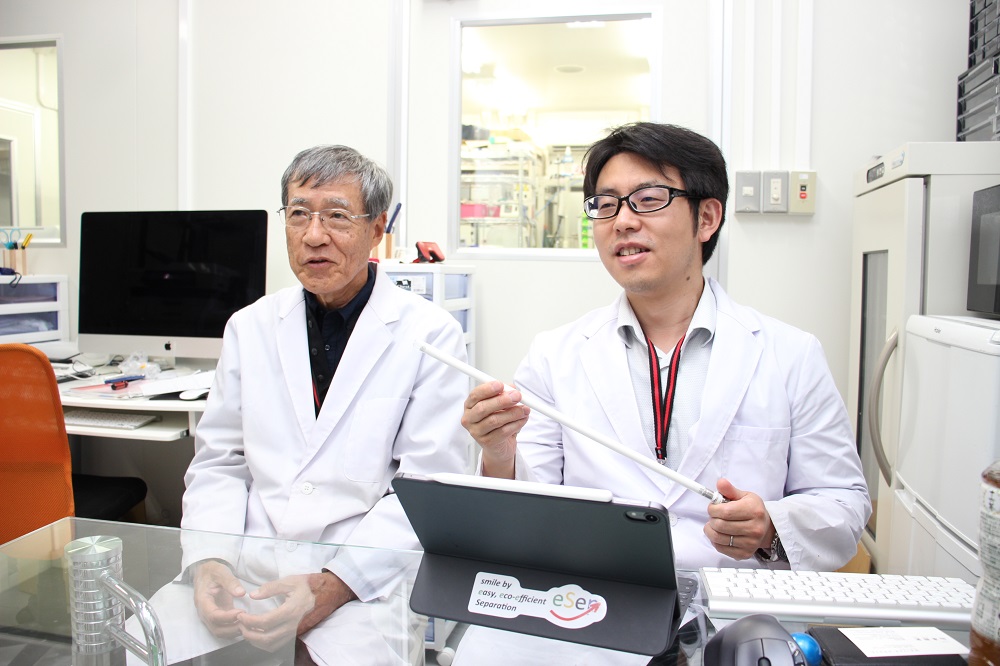

―ナノテクノロジープラットフォームを利用した感想はいかがですか。

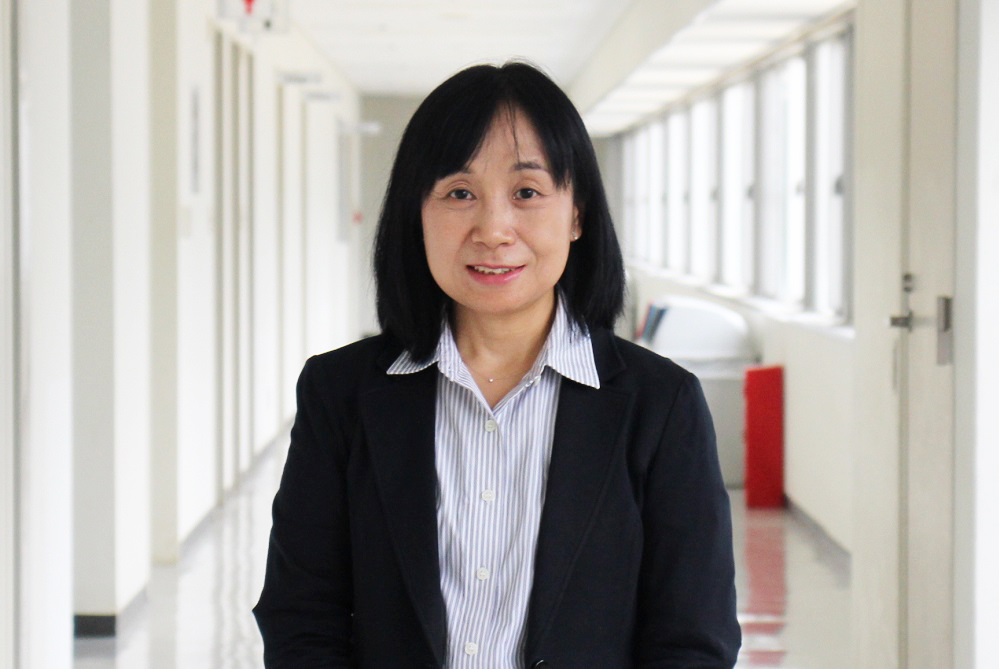

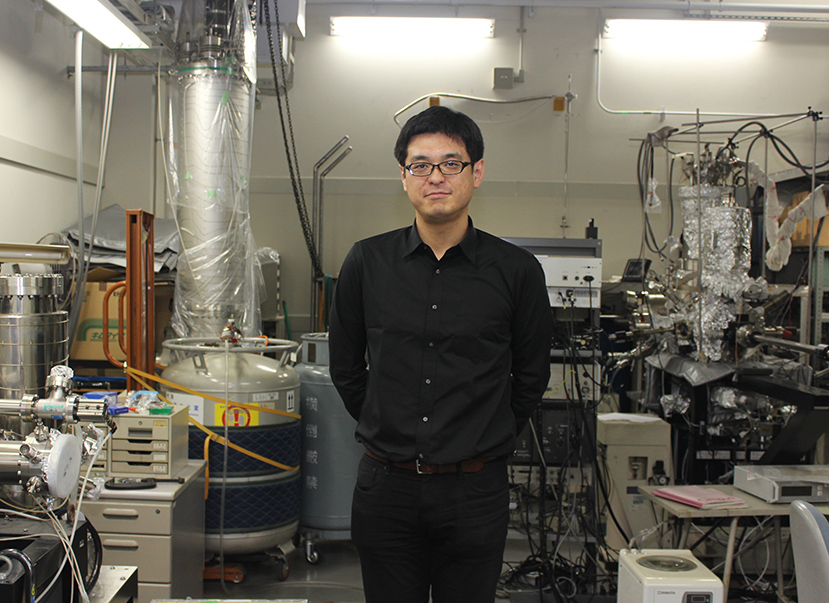

私たちの会社には大した設備はありません。ナノテクノロジープラットフォームの設備を使わせてもらえるのは大変助かっています。また、奈良先端科学技術大学院大学物質創成科学研究科分子複合系科学研究室の上久保裕生准教授や、京都大学ナノテクノロジーハブ拠点の松嶋朝明コーディネーターといった方々と知り合い、人づてに製品が紹介されたのも大きかったと思います。

―今後はどういったことにチャレンジしたいですか。

ポリイミドフィルムでは、計測した物質を先端部分に載せるのですが、その載せる作業がすごく難しいのです。そこで例えば、先端をシャーレのような形状にし、たんぱく質をその中で成長させるようにすれば、問題が解決するだろうと考えています。今、日本のものづくりは過渡期を迎えており、さすが「メイドジャパン」と言われる製品を世の中に送り出していきたいですね。