利用者インタビュー

蒸留・吸収から分離・精製へ

―どのような技術を開発しているのでしょうか。

ナノセラミック分離膜の量産化技術を開発しています。現在、化学産業における混合物の分離・精製プロセスでは、加熱・冷却を繰り返す蒸留や吸収システムが主流です。しかし、このシステムでは、分離・精製プロセスが複雑で効率が悪いと言えます。そこで、分離・精製を膜システムに置き換えることで、工場・プラントの「小型化」「省エネ化」「スマート化」を可能とし、二酸化炭素の排出量は50%削減できると考えています。水処理では高分子ポリマーの膜が使われていますが、この膜では工業薬品などで溶けてしまいます。そのため、ナノセラミック分離膜が必要とされています。

―事業化するにあたって、どういった課題がありましたか。

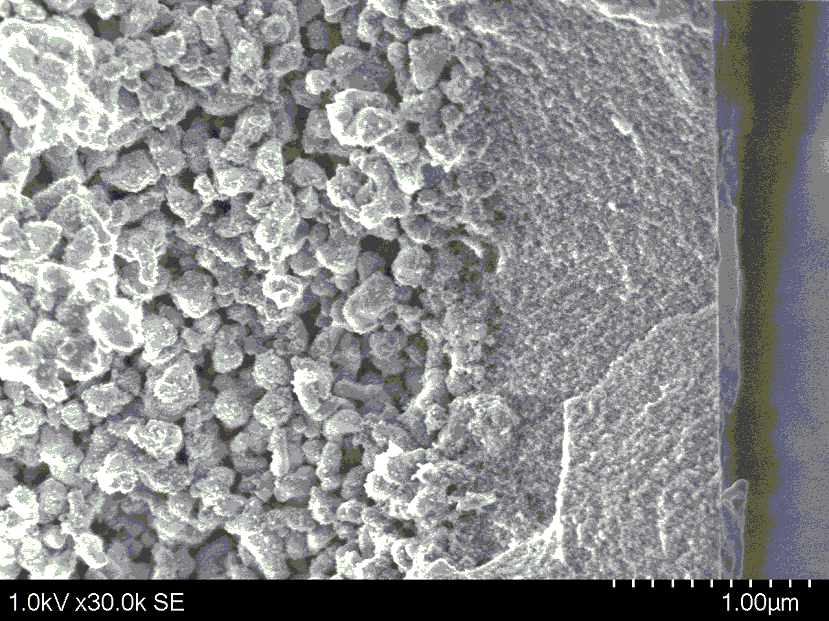

会社を立ち上げたのは2013年10月です。そのころ、すでに国内の基礎研究は進んでいたことから、早急な事業化が求められていました。当然、事業として成り立つと考えて参入したわけですが、量産化技術の開発に着手するまでには時間がかかったと思います。障壁だったのは、膜の「再現性」でした。私たちの技術では、セラミック膜の基材にシリカやジルコニアなどのナノ粒子を積層し、穴の大きさをコントロールします。しかし、今日は求める穴の大きさになったものが、2、3カ月後にはできないことがざらでした。どのように穴をコントロールするかが喫緊の課題でした。

電子顕微鏡で確認を繰り返す

―そんなときに力になったのがナノテクノロジープラットフォーム事業だったのですね。

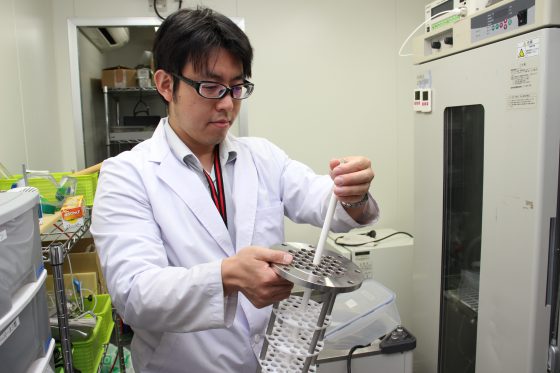

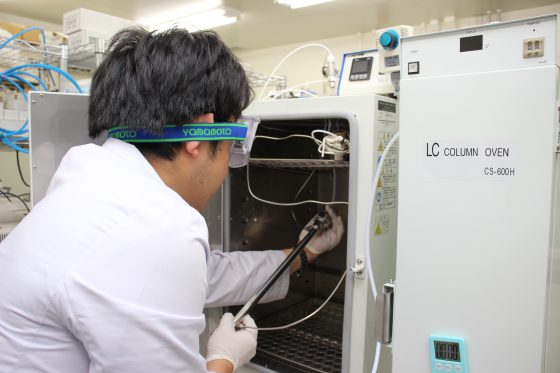

そうなのです。穴の大きさが数ナノメートルですので、肉眼で見ても表面がどういう状態なのかは全く分かりません。そんな中で「ナノ粒子がどのくらいの厚みで積層しているのか」「合成条件と合成膜の構造との相関関係」「膜の構造と性能の相関関係」について、早急に解明しなればなりませんでした。そこで、関西文化学術研究都市推進機構などを通じてナノテクノロジープラットフォーム事業を知り、奈良先端科学技術大学院大学の機器を使わせてもらうことになりました。まず、利用したのは、SEM、TEM、STEMでした。これらの機器で基材上のナノ粒子の大きさを確認し、どうすれば穴の大きさを一定にできるかを検討しました。「なぜナノ粒子が大きくなったり、小さくなったりするのか」。この課題をクリアするため、さまざまな条件を試しながら電子顕微鏡で確認を繰り返しました。その甲斐あって、現在は一定にすることができています。

研究開発費の資金不足を補う

―利用料の低さも事業を進める上で重要だったと聞いています。

事業をスタートした当初は、資金は潤沢ではありませんでした。しかし、研究を進めるには、分析をする機器は必要です。ところが、民間の機器を使おうとすると非常に高いのです。どうしようかと途方に暮れていたところに現れたのがナノテクノロジープラットフォーム事業でした。ベンチャー企業にとって、資金不足を解消する素晴らしい仕組みだと思いました。普通だったら数千万円~数億円かかる研究開発費が数百万円で済むこともあります。

レベルの高い技術職員に助けてもらう

―もう少し研究についてうかがいます。高い透過性を持たせるため、薄膜化を進めているそうですね。

薄膜化すると、膜を通過する距離と時間が短くなるため、透過性が高まります。ただ、薄くするのは難しいのです。積層する高さと面積を抑えて薄くすると、少しのゆがみでも欠陥が出やすくなります。安定させるには、積層させる回数を増やすしかありません。さらに、速度、粒子量、粘度、温度といった条件を一つ一つ積み重ね、ベストな条件を導き出しました。ここでも顕微鏡が活躍していて、何百回と観察しては修正する作業を繰り返しました。

―なるほど。まさにトレイアンドエラーですね。最後にナノテクノロジープラットフォーム事業のメリットを教えてください。

試料によって分析結果は大きく違ってきます。そういった点では、非常に技術レベルが高い技術職員がいる奈良先端科学技術大学院大学に測定をお願いできたのは幸運でした。私たちは研究者ではありませんので、機器の扱いがうまくなる必要はないのです。技術に助けてもらいながら、事業を進めていかなければなりません。今後もサポートしてもらえればと思っています。