利用者インタビュー

今回は東北大学内に開発拠点を構えるベンチャー企業イデア・インターナショナル株式会社の笠間社長にインタビューを行いました。

―イデア・インターナショナル株式会社の事業を教えて下さい―

東北大学の基礎研究の蓄積を発展させ、世界で初めて、金属内包フラーレンの大量生産技術を開発し、工業化しているベンチャー企業です。リチウムイオン内包フラーレン(Li+@C60)は新奇ナノカーボン材料として様々な応用が考えられています。有機太陽電池やセンサー、蓄電デバイスなどのフレキシブルな有機エレクトロニクスデバイスへの応用の可能性もその一つです。

―まず、笠間様がベンチャー企業を作ろうと思ったきっかけを教えて下さい―

長くなりますが、元々は大手電子部品メーカーで高精細液晶ディスプレイの開発をしていました。ディスプレイの主役はまだまだブラウン管の時代でしたが、「ヒトはどこまで精細なものを見れば満足するのだろう」と興味を持っていました。それで『あっ!写真みたいだ。』と目を凝らしている間はまだまだだという事が判りました。それなら写真を超えたら・・・・?というので、装置造りから始めさせていたのが韓国との研究開発合弁事業でした。一方で人間の眼と脳の間の情報伝達・貯蔵の仕方が現在のLSIなど半導体デバイスと全く違うということにも気が付きました。

―順調そうな日々だったようですが、なぜ会社を辞められたのですか?―

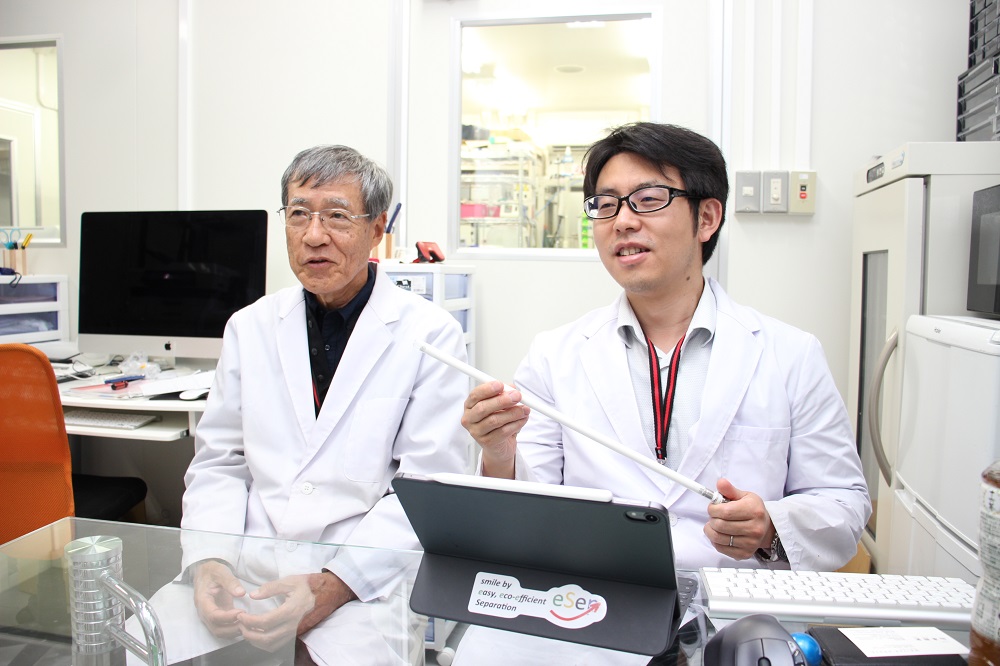

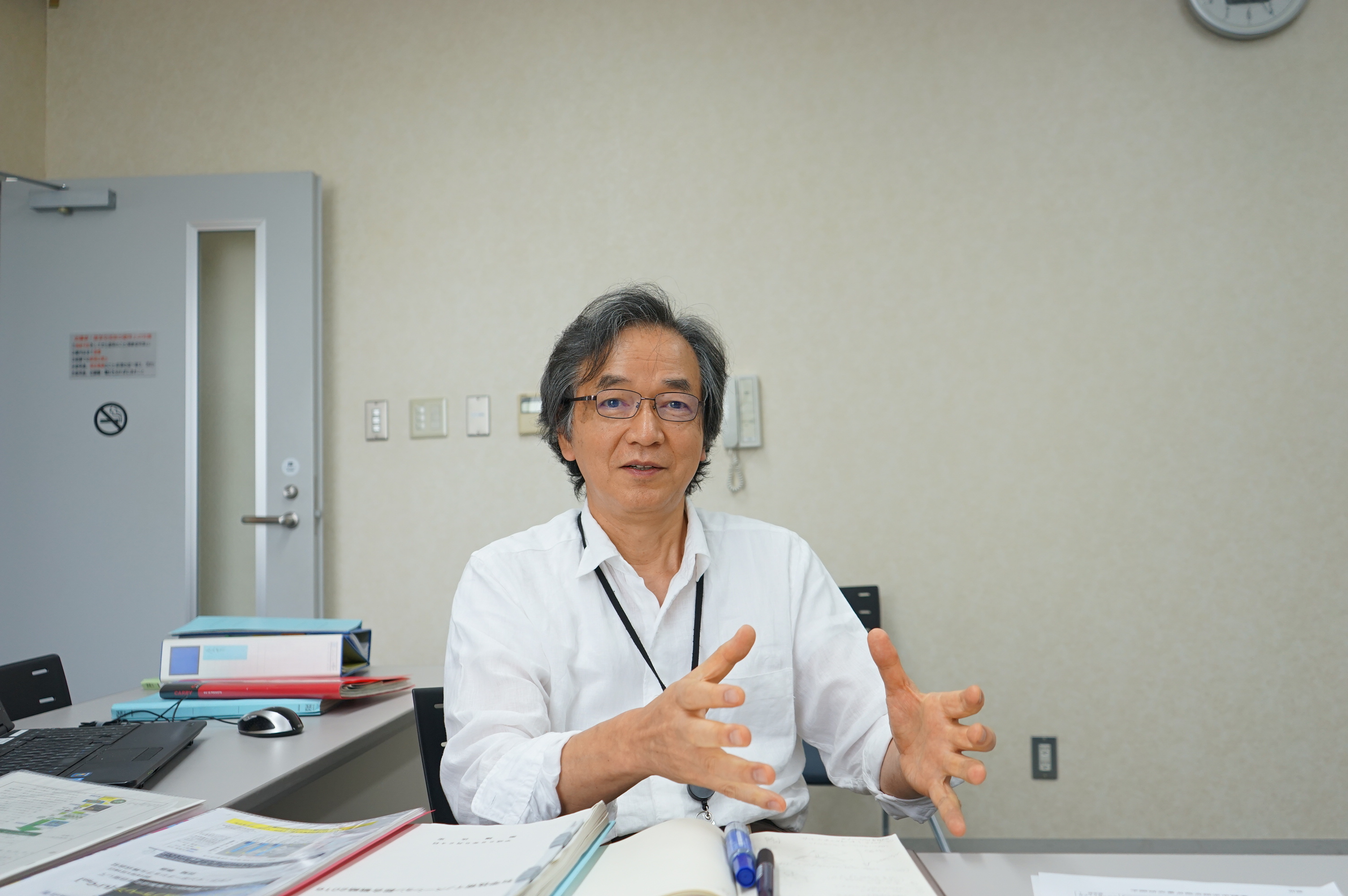

いくつか理由はありますが、大きかったのは世界で最も秀でているはずの『電子立国日本』のメーカーも別の側面では確実に“技術力”の退化が始まっている事を痛感したことです。入社以来研究開発畑からしかものを見ることができていなかった事から、一度本当の製造の現場から見たいと懇願し、品質管理で仕事をさせてもらったんですね。そこで経験したのは客先で“不良”が発生した時の対応です。電子部品のお客様はセットメーカーつまり総合電機メーカーです。直接ものを作っている現場では既に納期も遅れているので損失を少なくしようとついつい力任せで解決しようとするケースが散見されます。お客様の方は新モデルの市場投入の機会を失すると事業チャンスを逃すものですからじっとしているだけでなく自らもそれなりに高度な分析機器などを使って“不良”の原因を見つけようとします。ところがものつくりの現場から距離が離れるほど、目の前で起こっている“不良現象”そのものからも遠ざかってしまうようで、それこそ論文にしたくなるような素晴らしいデータの山ができても必ずしも“不良”を速やかに解決する手段の発見に繋がるに至らず、その間も製造現場には累々と“不良品”とヒトの“疲労”の山が築かれていたのです。僕は山となった“不良品”の中から幾つか取出し、当時現場のヒトが体力勝負で行っていた人力による極めて直接的(原始的)な“スクリーニング”検査を行ってみました。すると直ぐにわかったのです。原因はその現場の作業や設計にあるのではなく、そこに使われている一つの重要な購入部品の製造工程で起こった“不良”にある事が。そのことをみんなの目の前で証明するには『ヘアードライヤー』と『テスター』で十分でした。ダメ押しが光学顕微鏡写真です。おまけに低倍率のSEMを付けました。それを持参してその部品を製造している九州にあった某有名メーカーの品管部門へお伺いし解決に至りました。これは僕の自慢話ではなく、幸か不幸かたまたま僕が以前に同じような部品の開発から製造移管まで行ったとき経験した現象と大変似通っていたからです。今は携帯電話一つとっても多くの部品とそのアッセンブリ、最終製品までに何社もの“ものづくり現場”が関わってきます。最終製品で発見される“不良”の真の原因を突き止めるには必ずしも『高度な分析装置』が即有効なわけではなく“不良現象”そのものから発生原因を絞り込んでゆく過程が大切です。その仮説を証明するために最適な『分析装置』を使うのだと思います。それにはシステムを構成する部品、その製造工程などに対する一定の理解が必要だと思います。言ってみれば誰でも解っている当たり前のことなのですが、そこが少し弱くなり始めているように感じたのです。技術屋の世界は妙なもので、その時仕掛けを手伝ってもらった同僚が、先ほど実験室で“Li+@C60”の生産性向上に取り組んでいるあの“白髪の老人?”河地和彦です。

退職した後に、ある小さな会社の社員としてとある大企業の開発の手伝いをしたことがありました。その経験は、大企業とベンチャー企業との立場について考えさせられるものでした。アメリカでは研究開発の核となる部分をベンチャーに外注し、大企業とベンチャーは対等の関係です。その方が効果的に開発が進むからです。国からの先端技術に関する委託研究についても同じです。しかし日本は受託、依託となると上下関係になりがちです。それでは“ベンチャー”のよいところが中々引き出せません。リスクの大きい仕事ほど“ベンチャー”をうまく使うのが良いと思ったのです。それがこれからの“ものづくり”日本の新しい発展の姿かな・・・と思いました。

―ご自身の理想を求めてのベンチャー企業立ち上げだったわけですね。―

大変な事はたくさんありますがつい先日、NEDOに採択されました。

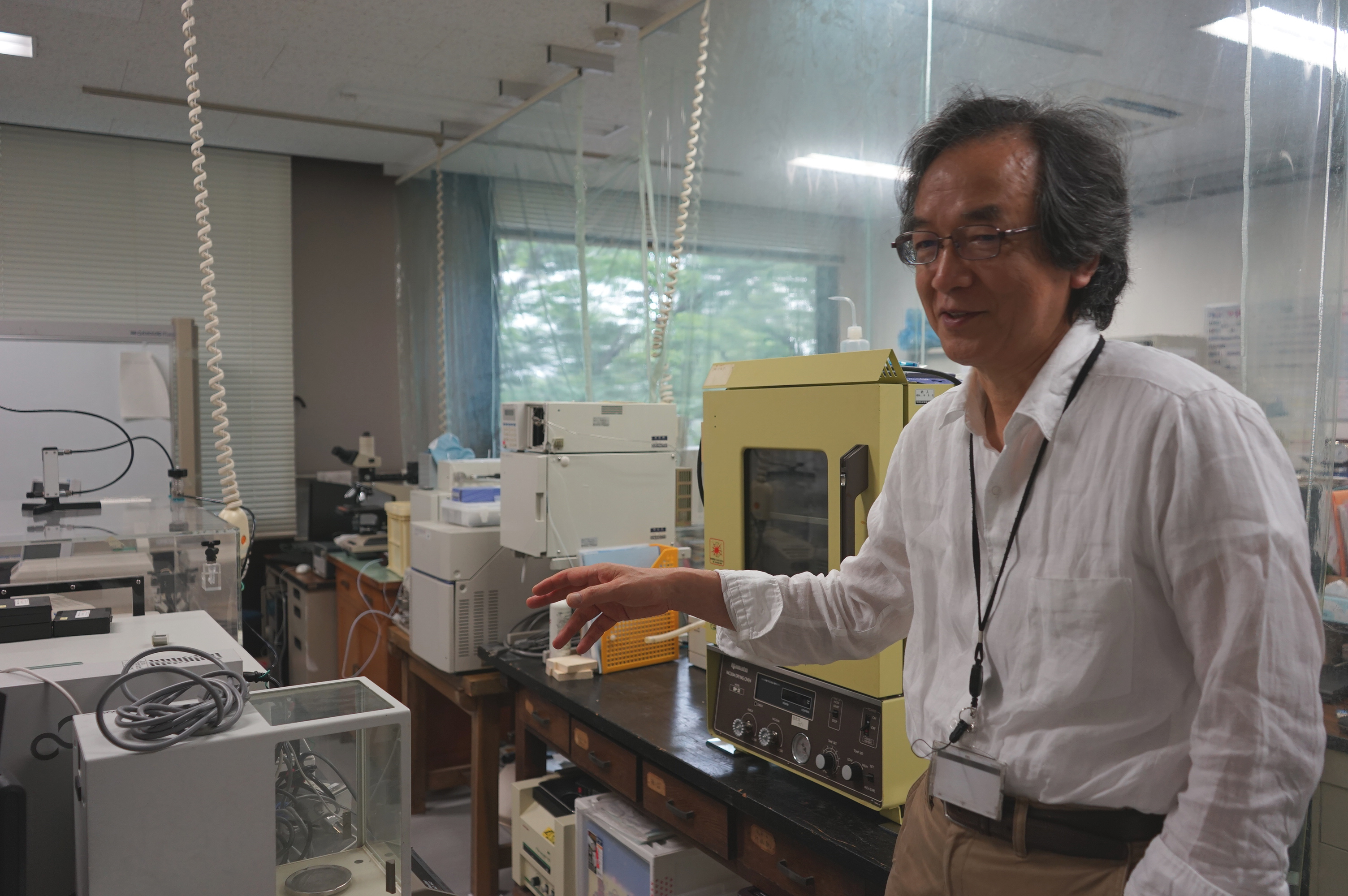

現在、Li+@C60の生産能は十数g/年くらいです。これは原子内包フラーレンを扱う世界では画期的な数字です。私たちは原理的には桁違いの生産性を達成できることを掴んでいます。

今後は製造装置をもう1台増やし、価格を下げ、より多くの研究者に使ってもらえるようにしたいと思っています。

企業の「儲け」と大学の「研究」のバランスを考える

ベンチャー企業の入った融合研究の場を

すでに国際ワークショップなども行われ、薬学部などの異分野の先生にも参加してもらっています。

―最後に・・・ナノプラットの活用について教えて下さい―

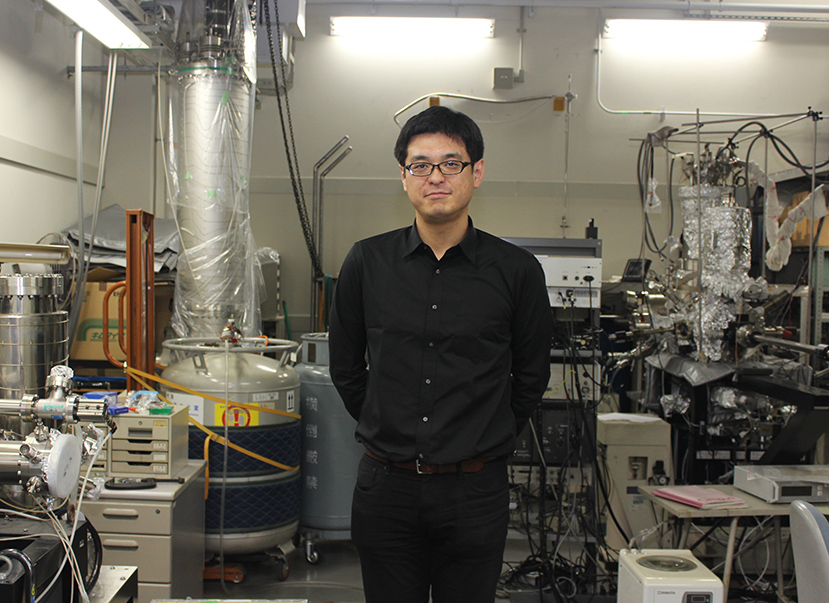

まず、ナノを、しかもまだ誰も手にしていなかったLi+@C60という物質を相手にする私たちの仕事は、ナノプラットにまで結び付けてくださった權 垠相先生(東北大学大学院理学研究科附属巨大分子解析研究センター准教授)の存在なしに会社はありません。装置利用にとどまらず、広い学術的視野に裏付けられた知識や知恵、本当に様々な面でサポートしていただいているからです。またNMRなども非常に使い勝手がよく、スタッフの方たちも空いている時間があればすぐに対応して下さいます。装置を持たなくてもそのことに縛られずに研究開発ができる事は効果的なプロセス開発を可能にし、結果的に製品の大きなコストダウンにつながります。また權先生を通して東北大の様々な先生方や部署にもよい関係を築く事ができました。知識・設備・そして人がそろうまさにプラットフォームを大いに活用して、これからも成長していきたいと思います。