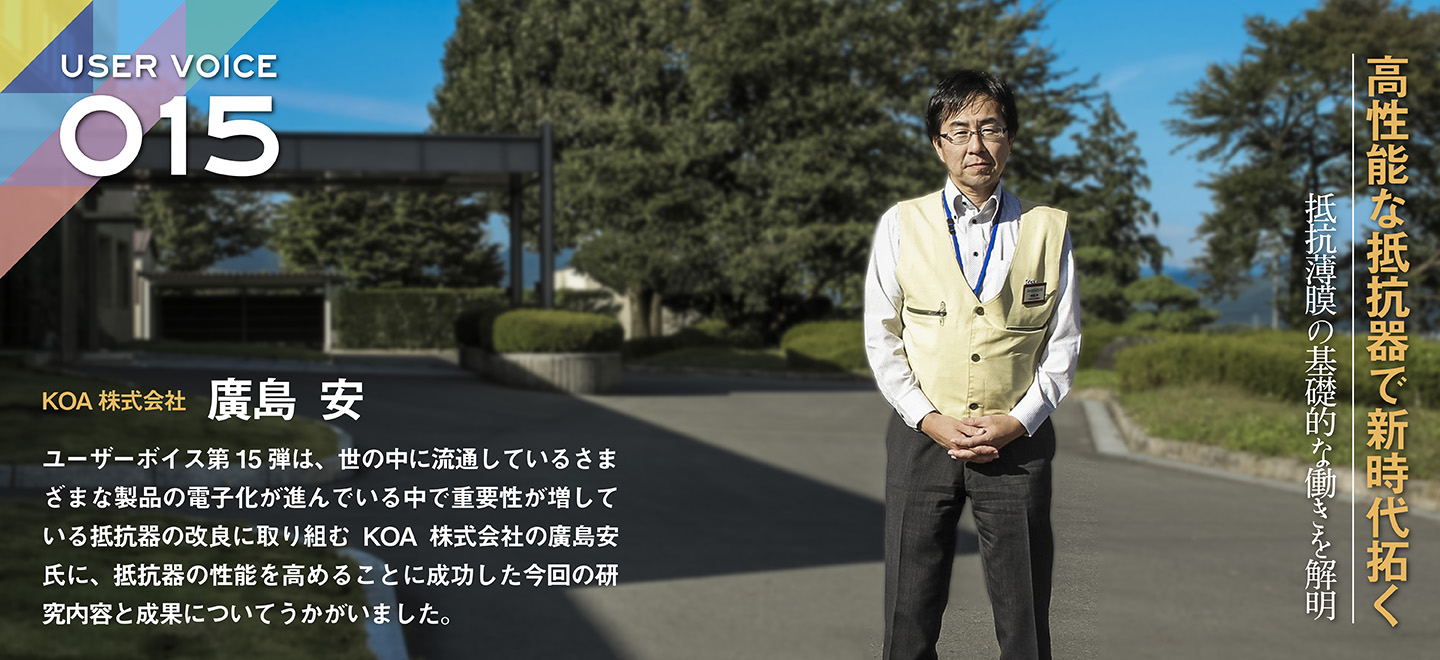

利用者インタビュー

高い性能の抵抗器が必要

―まず御社ではどういった製品を販売しているのでしょうか。

弊社は1940(昭和15)年に創業した電子部品メーカーです。事業の大きな柱となっているのは抵抗器であり、材料の開発から加工、評価、分析技術まで一貫して研究開発を行っています。抵抗器の分野では現在、金額ベースで世界シェアトップクラスを誇っています。このほか、インダクタやヒューズ、バリスタ、温度センサー、回路基板(LTCC)なども手掛けています。

―1940(昭和15)年創業ということですが、なぜ抵抗器の製造に取り組むようになったのですか。

創業当時、この地域は大変貧しく、主な産業は養蚕だったそうです。長男以外は家に残れないという状況を変えようと、創業者の向山一人が現金収入の途とすべく新たな産業として目をつけたのが弱電用の各種電子部品でした。その中でも抵抗器は70年以上経っても当社の主力製品であり続けており、先見の明があったと言えます。

―近年、抵抗器をめぐる環境はどのように変化していますか。

自動車の電動化、電装化の進展に伴い、搭載されるケースが増えてきています。それによって抵抗器に要求される性能も増々厳しくなっているのが現状です。自動車の安心・安全・快適性を高めるために、我々の抵抗器には、より高い精度や高い信頼性などが求められます。また抵抗値範囲の拡大の要求もあります。例えば、今まではある抵抗値を実現するために複数の抵抗器を電子回路に使っていたとします。しかしそれではコストもかかり、スペースも取ってしまう。そこで、これを1~2個の抵抗器で済むように、高い抵抗値の抵抗器が必要になっているわけです。特に自動車メーカーは、車内の空間を広げたり、ボディの形の自由度を高めたりするため、省スペース化に力を入れています。

開発に最適な条件を導く

―さまざまな要望に応える新しい抵抗器が必要になったことが、今回の研究に取り組んだきっかけなのですね。

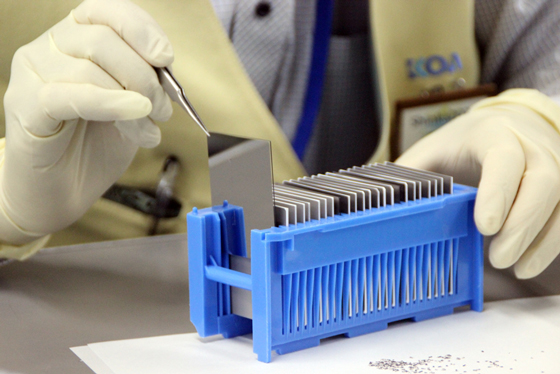

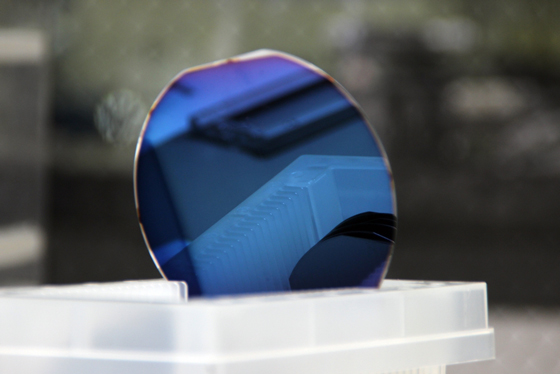

そうです。弊社が扱っている製品に「薄膜チップ抵抗器」があります。複数の元素を含む薄膜が抵抗膜として機能しているわけですが、これまでその抵抗膜中の各元素が、製造工程の中でどのように反応し、その結果、どのように電気が薄膜の中を流れているのか、あまり明確になっていませんでした。そこで、新しい抵抗器を作る上で、まず経験則で捉えていた部分を理論的に理解しようと研究を始めました。

―どういった研究結果が得られたのでしょうか。

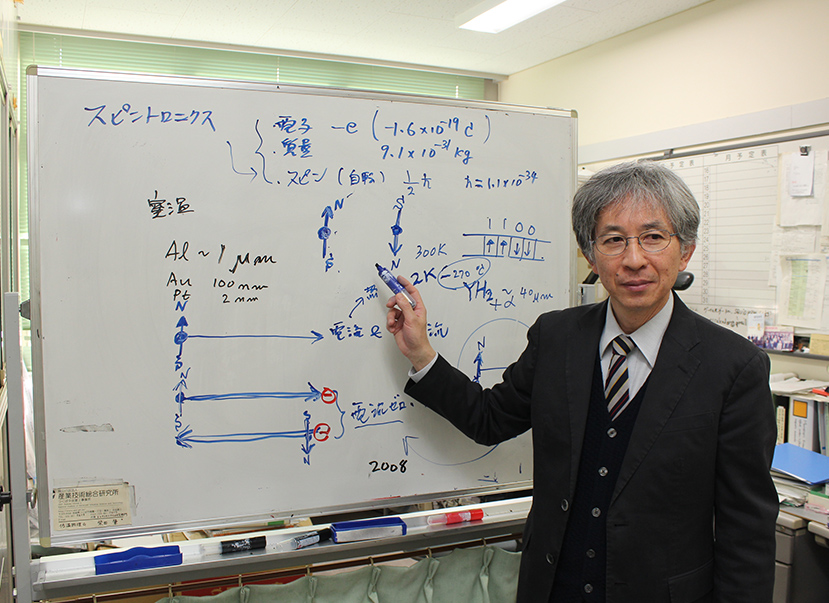

例えば、抵抗膜中のある元素の量を徐々に変化させていくと、ある組成で大きく電気的な特性が変化することが観察されました。そこで、この大きな変化がなぜ起こるのか調べました。通常の生産では使われないような条件も含めて、組成の異なる抵抗膜をいくつか作製し、信州大学の透過型電子顕微鏡(TEM)で詳細な観察を行っていただきました。その結果、抵抗膜は結晶相と非晶質相から成り、先程の大きな電気的特性の変化はこれら両相による組織変化によるものであることを見出しました。また、抵抗器の性能を決めるパラメータに「抵抗温度係数」があります。温度によって抵抗値がどれだけ変化するかを示す数字で、限りなくゼロに近いのが理想です。抵抗膜を構成する元素同士が反応する中で、先程の結晶相と非晶質相が形成されて、それらの構造やバランスによって、抵抗温度係数がゼロに近づいていくというプロセスが見えてきました。

―前述の研究結果などは、どう生かされるのでしょうか。

電気伝導メカニズムが明らかになったことで「抵抗膜中の各元素はどんな役割を演じているのか」「製造条件は抵抗膜にどのように作用しているのか」などが分かりました。このように材料とプロセスの理解が進んだことで、高い抵抗値や優れた抵抗温度係数を持つ抵抗器を生み出す上での開発のヒントを得ることができました。最近では、ここで得た知見を基に抵抗膜の特性向上が実現しつつあります。

専門家がデータを見抜く

―ナノテクノロジープラットフォームを利用していかがでしたか。

信州大学ではTEMの他にX線光電子分光装置(XPS)も利用させていただきました。いずれも得られたデータの解釈については橋本佳男先生に教えていただきました。特にXPSでは、データの波形を読み取る際に、専門家でなければ見抜けない情報をご指摘いただくこともあり、研究を進める上でアドバイスが非常に役立ちました。

―今後の展望を聞かせてください。

自動車産業などでは、パワー半導体の導入が進んでいますが、従来の半導体に比べて使用温度が上昇することが指摘されています。弊社としてもパワー半導体の熱に対応できる抵抗器の開発に力を注いでいます。また、我々の基盤技術を生かしてセンサーモジュールの事業に取り組むことも考えています。抵抗器の製造で培った技術はセンサー開発と相性がいいと言えます。今後、さまざまな場所にセンサーが導入されていくだろうと予測されていることから、市場の開拓に力を注いでいきます。